Aspirateurs pour cimenteries

L'aspiration du ciment réduit le coût de maintenance, pérennise les équipements !

Le ciment est obtenu dans les usines de ciment, en broyant un mélange de calcaire, de sable, d’argile qui est monté en température dans un four rotatif (température environ 1450 degrés), ce mélange s’appelle le clinker. Ensuite dans ce liant, on ajoute selon la destination du produit, des apports pour obtenir des mortiers, des enduits, des bétons. Lors de ces opérations, des poussières de béton, des fines particules proviennent de la cheminée principale, mais d’autres poussières proviennent des installations lors du concassage, du broyage à charbon, à Clinker et dans les silos, lors de l’ensachage également il y a des risques de volatilité de produits qui interviennent dans des pathologies professionnelles (asthmes, diminution des capacités respiratoires, eczémas…)

Une aspiration au plus prêt de la source, permet de protéger l’installation, de récupérer de la matière dans un grand sac et de ré-introduire la matière dans la production. Cela élimine la poussière, les déchets, les résidus pour augmenter l’efficacité de la chaine de productivité. Cela est important car cela réduit les coupures intempestives dans la production pour cause de maintenance sur les équipements, et cela augmente la rentabilité.

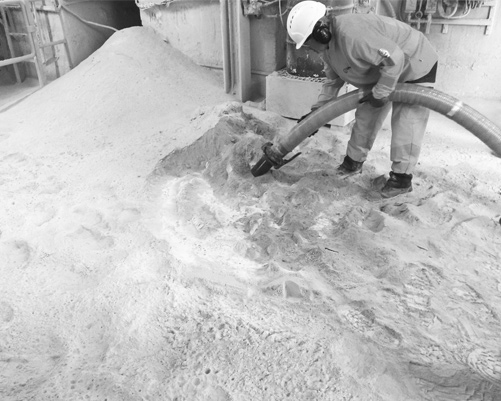

Aspiration de gros volumes

- Récupération des déchets et excès de matières.

- Aspiration pour sécuriser la zone de production.

- Environnement propre pour la santé des travailleurs.

Réduction des temps d'arrêt

- Réduction des temps de maintenance et d’arrêt de la production.

- Réduit les risques d’accident des opérateurs.

- Les cuves de déchargement montées sur fourreaux limitent la manutention.

Sécurité des zones de production

- Les aspirateurs industriels sont conçus pour un usage intensif.

- La filtration est puissante et efficace.

- Des adaptations et personnalisations s’adaptent aux environnements les plus complexes.